咨询电话:029-84870158

咨询电话:029-84870158

咨询电话:029-84870158

咨询电话:029-84870158

1、 概述:

烧结是制造厚膜混合电路的重要工序之一,亦称烧成。在整个烧结过程中,发生有机粘合剂燃烧,玻璃粉料和材料的熔融、分解、化合等物理化学变化。厚膜元件及互联线的质量与烧结曲线和烧结气氛有密切的关系。 烧结过程包括加温、在峰值温度下保温、然后降温等几个阶段。烧结条件也称烧结规范,包括升温速率、峰值温度、保温时间、降温速率、烧结气氛等等。通过烧结,固态物质在高温条件下产生固相反应,使颗粒结成一体,达到了最大的致密度和强度,并具有了一定的电气特性。印刷膜在外观上、构造上和性能上都发生了一系列的变化,为了获得所需要的性能和良好的再现性,除选用合适的材料外,必须严格控制烧结条件。

2、 烧结曲线

烧结炉中所设置的烧结曲线,首先必须保证浆料的要求,峰值温度必须高于有机粘合剂燃烧温度与玻璃的软化点。峰值烧结应在有机粘合剂完全烧尽以后才开始,否则燃烧气体将影响烧结气氛,不利于厚膜的良好形成。保温时间的确定主要考虑使反应充分,膜层结构稳定,晶粒大小均匀。降温速率不能过快,否则温度梯度太大,膜层内部将产生内应力,影响性能的稳定性。另外在带宽较宽的烧结炉中还要保证各个温区横向温度的均匀,温度偏差在±2℃以内。 850℃烧结曲线是厚膜烧结中最通用的曲线,以烧结美国杜邦公司生产的导体浆料和电阻浆料为例,来说明烧结曲线的设置。根据烧结周期的不同,杜邦公司生产的导体浆料和电阻浆料可用60分钟和30分钟两种曲线进行烧结。表1中列出了在烧结炉中设置两种850℃烧结曲线时要注意的几个关键问题。 850℃烧结曲线温度的关键点 表1 烧结时间 升温速率 峰值温度 保温时间 降温速率 30分钟曲线 30分钟 100℃/分钟 850±2℃ 10±1 100℃/分钟 60分钟曲线 60分钟 50℃/分钟 850±2℃ 10±1 50℃/分钟 整个烧结过程中浆料所发生的变化为: (一) 区完成溶剂挥发; (二) 区完成聚合物分解、燃烧; (三) 区玻璃软化,峰值烧结开始; (四) 区各组份之间的化合、分散、扩散、氧化、还原等化学反应,粉末颗粒相互粘结成链状结构或网状结构及颗粒结晶; (五) 区玻璃退火,应力消除。

3、 烧结气氛:

烧结气氛的选择主要是根据材料本身的性质以及对烧结膜的性能要求来决定的。

烧结气氛将影响下列过程的进行:氧化物的还原和分解,经气氛和烧结材料相互作用而形成稳定的与不稳定的化合物的出现,杂质的去除,通过气相的物质迁移,表面扩散等。气氛可分为氧化性气氛、还原性气氛和中性气氛三类。主要依据材料本身的氧化—还原反应及烧结时反应机理对性能的影响选择烧结气氛。现用杜邦公司的浆料是在氧化性气氛进行烧结。

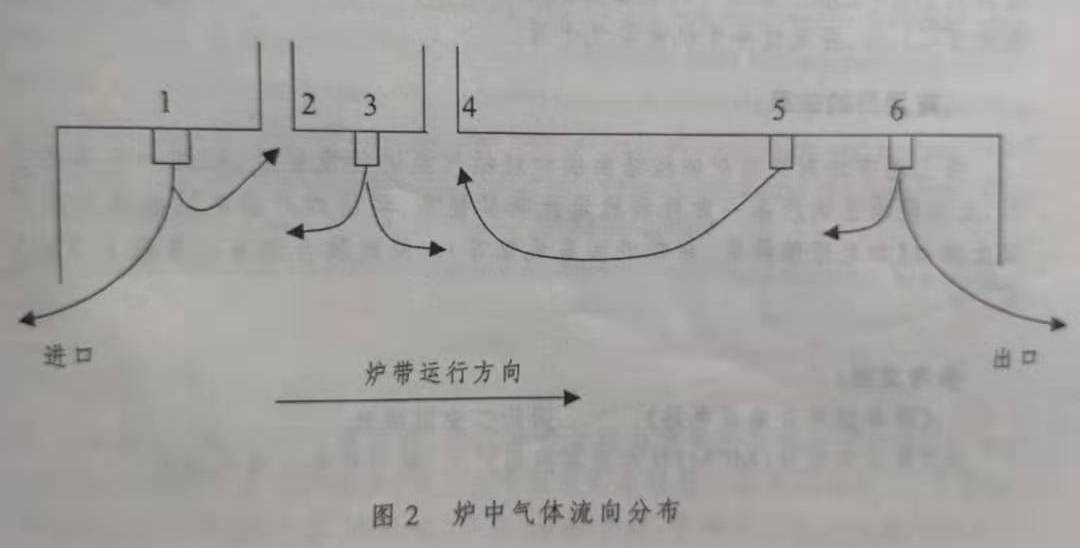

3.1气流平衡: 烧结炉中空气流动的方向如图2所示。

3.2气体总量的大小: 烧结炉中,气流速度太慢,则除去有机物的能力太弱;气流速度太快,则会在炉中产生湍流,使烧结曲线不稳定。 图2中:1位进口气帘; 6为出口气帘,保证炉膛内轻微正压,每小时流量应至少大于进出口腔体体积的120倍; 3为排胶区气流,与一下六种因素有关; V∝P×L×A×W×S V=排胶区所需要的气体流量 P=印刷浆料面积与基片面积比 L=烧结炉带复合因子即基片面积与单位带面积比 A=印刷浆料的单位面积所需要的气体量 W=炉带宽度 S=带速 2为进口文丘里排气管; 4为烧结区文丘里排气管 5为烧结区气流,其大小为排胶区气流的1.3倍左右。

3.3气体质量 厚膜浆料的烧结,必须无水、无油而且在清洁的空气中进行。为了保证进入烧结炉的气体质量,必须选择有无油处理的空气压缩机,并将压缩机的通风口选择在空气中比较干净的地方,采用三重过滤器过滤空气,第一个过滤器过滤颗粒尺寸5~25μm,第二个过滤器过滤颗粒尺寸1~5μm,第三个过滤器过滤颗粒尺寸≤1μm,并通过冷干机使空气干燥。

4、 应用后的效果:

按上述方法对烧结炉的烧结曲线和烧结气氛进行设置后,经过一年多的应用,发现烧结出的产品一致性和稳定性明显提高,烧结的产品电性能及外观不发生波动。使成膜合格率可提高了3%左右。

| 上一篇:厚膜Ag/Pd导体热老化附着力下降机理的研究 |

| 下一篇:厚膜烧结工艺概述 |